O型圈的制造生产工序流程,你掌握了没?

制造高质量O型圈需要经过一系列精密的工序,很多朋友对其制造生产工序流程比较感兴趣,今天,我们就来简单介绍一下其制造生产工序流程。

1、原材料准备

通常,密封圈是由橡胶或其他弹性材料制成的,原材料的选择取决于密封圈的用途和工作条件。原材料通常以块状或片状供应,并需要根据特定规格切割成适当大小的块料,以便后续的加工。

2、制粉和混炼

制粉是将橡胶块状原材料粉碎成细粉的过程,这通常通过使用制粉机来实现,将原材料送入制粉机中,经过粉碎后得到粉末状的材料。

接下来,混炼阶段将制粉的原材料与其他化合物混合在一起,以改善材料的性能。在混炼过程中,添加剂、填充剂和硫化剂等化合物被逐渐混合进橡胶中,以改善其耐磨性、耐热性、抗老化性等特性。混炼通常在橡胶砂浆机或混炼机中完成。

3、压延和切割

混炼后的橡胶材料被送入压延机,通过压延工艺将其压成薄片状。这些薄片将成为制造O型圈的基础材料。然后,利用模具将薄片切割成合适尺寸的带状块料,这些块料将在后续的工序中进一步加工。

4、成型和硫化

在成型阶段,带状块料被送入成型机,利用特定的模具和压力,将它们成型成密封圈的形状。这个步骤通常包括预形成和后硫化两个阶段。

预形成:在预形成阶段,橡胶块料被压入模具中,但尚未完成硫化过程。这一步骤的目的是给予密封圈其基本的形状,但它们仍然需要进一步处理以获得良好性能。

硫化:完成预形成后,密封圈被送入硫化炉中进行硫化。硫化是一个加热过程,通过将O型圈置于高温环境中,橡胶中的硫连接物质会产生交联作用,从而增加其弹性和耐用性。硫化时间和温度会根据橡胶材料和工程规格而有所不同。

5、检验和质量控制

在制造过程的各个阶段,进行严格的检验和质量控制是至关重要的。密封圈需要满足特定的尺寸、硬度、拉伸性能和耐化学物质侵蚀等要求。检验人员通常会使用各种测量工具和测试设备来确保每个密封圈都符合规格。

6、润滑和包装

在生产过程的后续阶段,密封圈通常需要经过润滑处理,以减少安装时的摩擦,并提高其密封性能。一些制造商还会在密封圈上涂覆一层特殊的润滑剂。然后,密封圈会被包装成合适的容器中,以便存储和运输。

O型圈制造的每个阶段都需要精密的加工和严格的质量控制,以确保生产出高质量的密封圈,能够满足各种应用的密封需求。

相关资讯

密封O型圈的选择需要考虑哪些因素? 2019-06-24

密封O型圈的选择需要考虑哪些因素? 2019-06-24 造成O型圈沟槽损伤的原因有哪些? 2015-08-19

造成O型圈沟槽损伤的原因有哪些? 2015-08-19 什么是橡胶材料伸长率及其透气性? 2016-07-19

什么是橡胶材料伸长率及其透气性? 2016-07-19 O型圈的价格受哪些因素影响? 2023-04-04

O型圈的价格受哪些因素影响? 2023-04-04 PTFE油封产品具有哪些特点? 2015-03-04

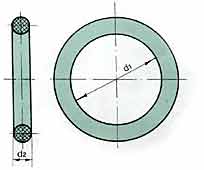

PTFE油封产品具有哪些特点? 2015-03-04 用户怎么测量O形圈的尺寸大小? 2020-08-25

用户怎么测量O形圈的尺寸大小? 2020-08-25 O型圈变形的原因是什么?如何预防? 2023-08-16

O型圈变形的原因是什么?如何预防? 2023-08-16 安装O型密封圈有哪些地方需留意? 2021-08-18

安装O型密封圈有哪些地方需留意? 2021-08-18 如何为无人机更换O型圈? 2021-12-13

如何为无人机更换O型圈? 2021-12-13 采购O型圈时需要注意哪些? 2020-10-14

采购O型圈时需要注意哪些? 2020-10-14

下一篇:O型圈及密封装置的基本要求

返回